-

Berita Industri- Toleransi Dimensi dan Garis Panduan Pemasangan untuk ...

Berita Industri- Toleransi Dimensi dan Garis Panduan Pemasangan untuk ...The sesendal gangsa tanpa minyak digunakan secara meluas dalam aplikasi industri kerana sifat pelincir sendiri dan kapasiti...

-

Berita Industri- Meningkatkan Prestasi Sesendal Gangsa Tanpa Minyak me...

Berita Industri- Meningkatkan Prestasi Sesendal Gangsa Tanpa Minyak me...1. Prinsip Pelinciran Diri Galas gangsa pelincir sendiri mengintegrasikan pelincir pepejal seperti grafit atau PTFE ke da...

-

Berita Industri- Meramalkan Hayat Perkhidmatan dan Rintangan Haus Sese...

Berita Industri- Meramalkan Hayat Perkhidmatan dan Rintangan Haus Sese...I. Kritikal Pelinciran Sendiri dalam Galas Perindustrian Dalam jentera berat, peralatan pembinaan dan loji perindustrian khusus, kawal...

-

Berita Industri- Melebihi Pelinciran Sendiri: Menentukan Had Prestasi ...

Berita Industri- Melebihi Pelinciran Sendiri: Menentukan Had Prestasi ...Sendal gangsa adalah komponen asas dalam pemasangan mekanikal yang tidak terkira banyaknya. Walaupun gangsa pepejal konvensional me...

-

Berita Industri- Keupayaan Penyesuaian: Sumber Dimensi Bukan Standard ...

Berita Industri- Keupayaan Penyesuaian: Sumber Dimensi Bukan Standard ...Dalam jentera berat dan sektor peralatan khusus, bergantung semata -mata pada dimensi standard katalog untuk ** Bushings gangsa-lubri...

-

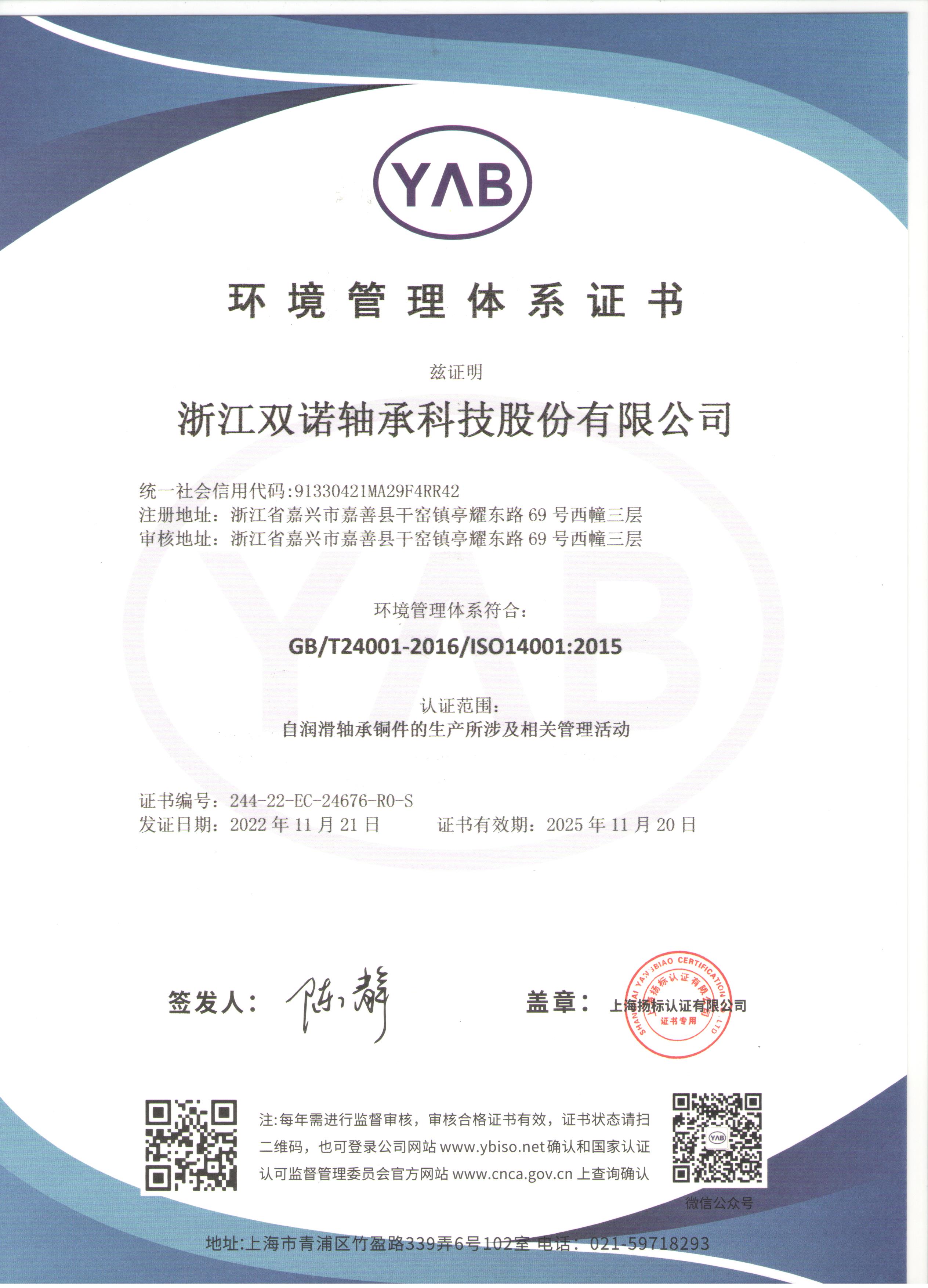

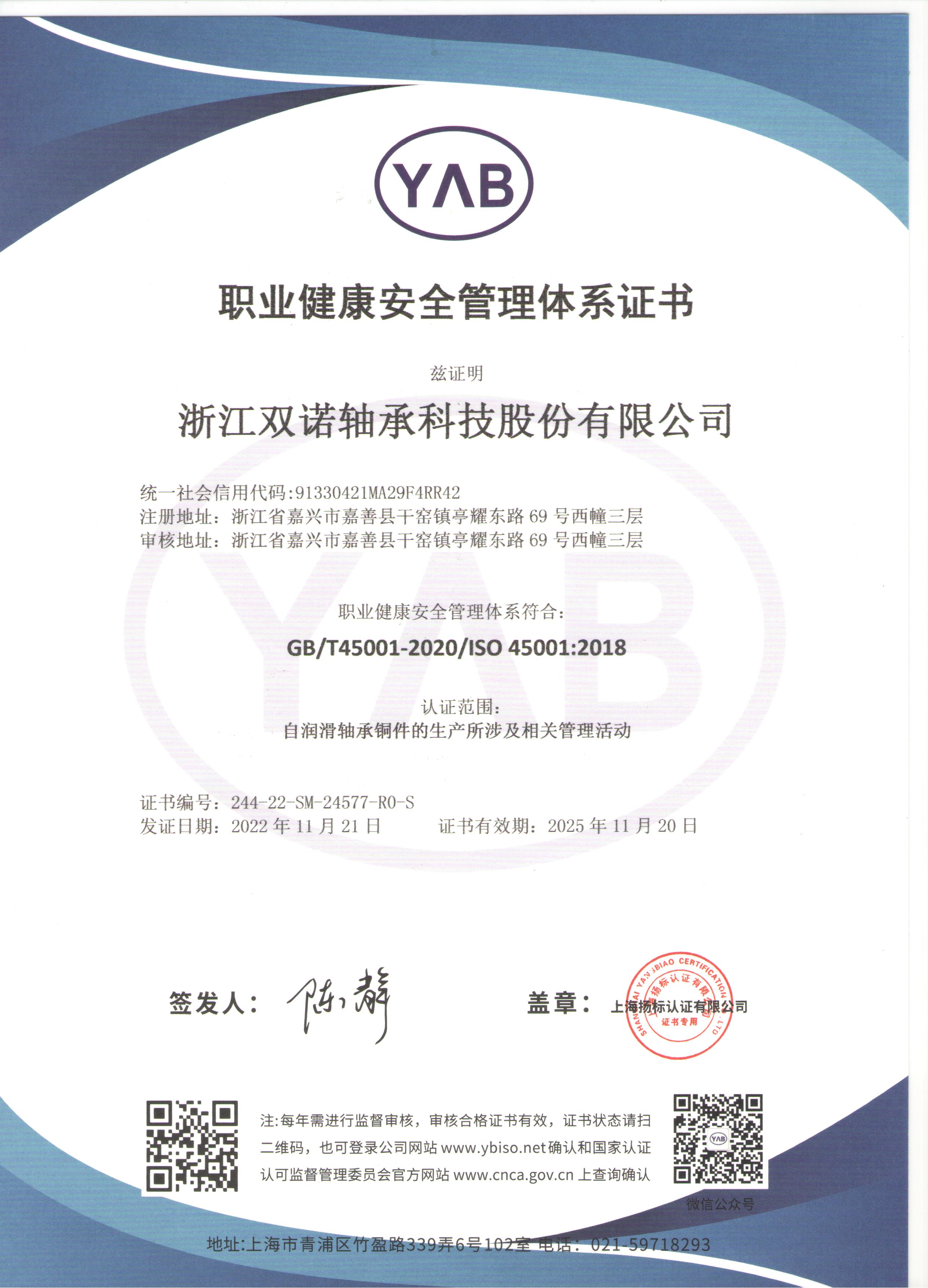

0+Penubuhan

Shuangnuo diasaskan pada 2014 dan mempunyai pengalaman industri selama 10 tahun.

-

0+Peralatan Lanjutan

Kapasiti pengeluaran yang kukuh memastikan kami dapat mengatur pengeluaran bahan untuk pelanggan secepat mungkin dan memendekkan kitaran pengeluaran.

-

0+Pelanggan gembira

Kami mempunyai lebih daripada 5,000 pelanggan koperasi di seluruh dunia.

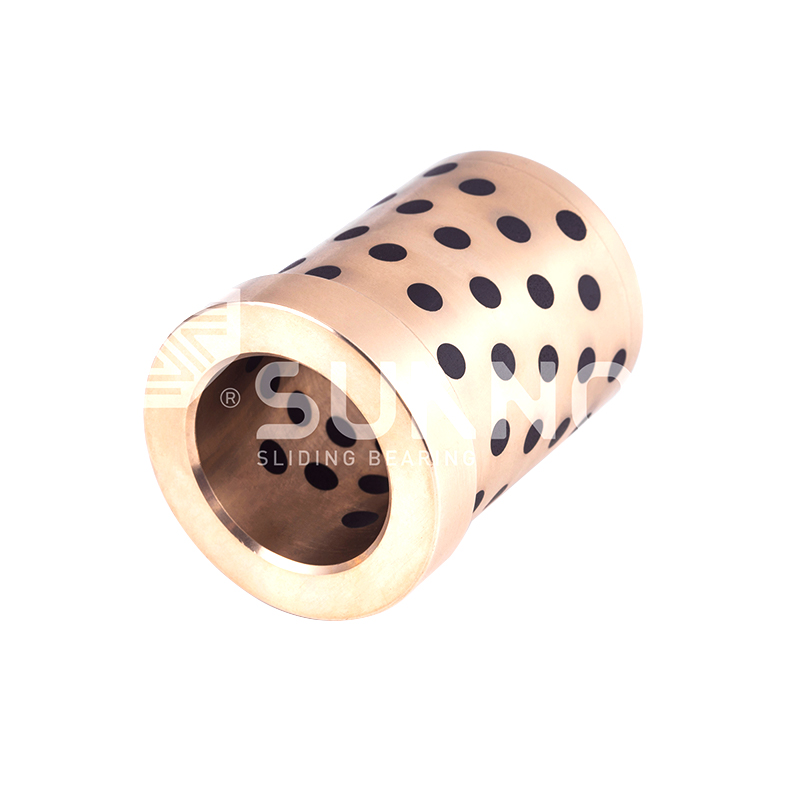

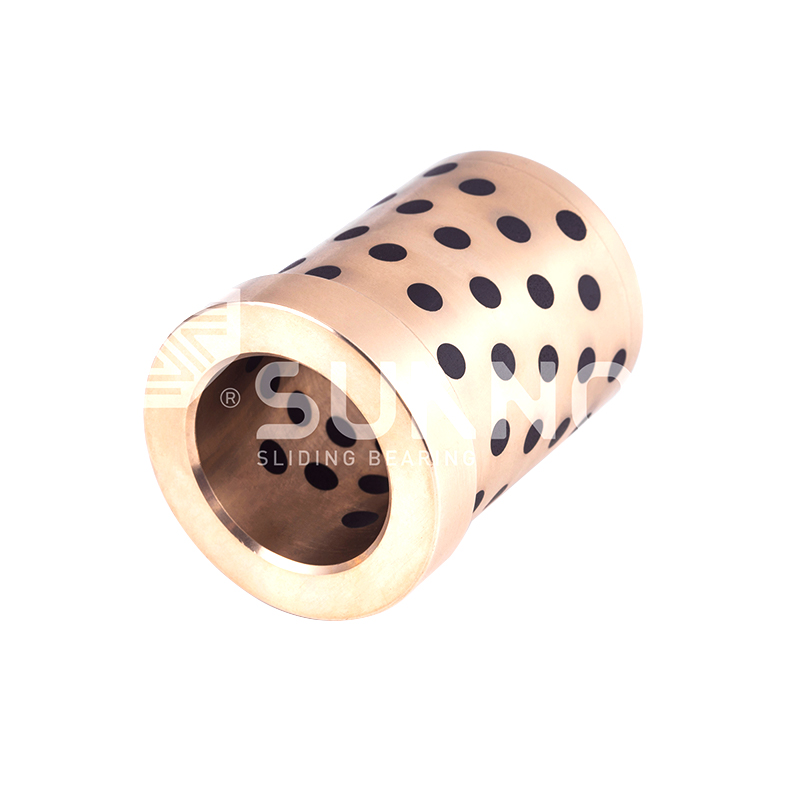

Apakah kelebihan Bearing FB090 Berbanding dengan jenis galas lain?

FB090 galas gangsa Mempunyai kelebihan penting berikut berbanding dengan jenis galas lain (seperti galas rolling, galas plastik, dll.):

Rintangan haus yang kuat

Bahan gangsa galas FB090 memberikan rintangan haus yang sangat baik dan sesuai untuk kegunaan jangka panjang dalam persekitaran beban dan geseran yang tinggi.

Sifat pelincir diri

Oleh kerana sifat khas bahannya, galas FB090 boleh membentuk filem pelincir semasa penggunaan, mengurangkan kos geseran dan penyelenggaraan.

Rintangan kakisan

Bahan gangsa mempunyai rintangan kakisan yang baik, dapat mengekalkan prestasi yang stabil dalam persekitaran lembap atau menghakis, dan tidak mudah untuk berkarat.

Kapasiti bawaan yang tinggi

Galas FB090 direka untuk menahan beban statik dan dinamik yang besar dan sesuai untuk aplikasi tugas berat.

bunyi rendah

Berbanding dengan beberapa jenis galas rolling, galas FB090 menghasilkan bunyi yang kurang semasa operasi dan sesuai untuk aplikasi sensitif bunyi.

Pemasangan dan penggantian mudah

Galas FB090 biasanya direka untuk diganti secara langsung, membuat pemasangan dan penyelenggaraan yang agak mudah, menjimatkan masa dan kos buruh.

Kesesuaian suhu yang luas

Galas FB090 boleh beroperasi secara normal dalam julat suhu yang luas dan sesuai untuk persekitaran suhu tinggi atau rendah.

Tiada pencemaran

Ciri-ciri lubricating diri bermakna bahawa galas FB090 tidak memerlukan minyak pelincir tambahan dalam banyak kes, mengurangkan risiko pencemaran.

Boleh disesuaikan

Galas FB090 sesuai untuk pelbagai mod gerakan, termasuk putaran, balasan dan ayunan, dan mempunyai kepelbagaian yang baik.

Kami menyediakan perkhidmatan profesional kepada pemborong, pengedar, ejen dan kilang pakaian yang pakar dalam alat ganti mesin jahit.

-

Proses lanjutan

Proses lanjutanMenggunakan proses lanjutan seperti pemutus sentrifugal, pemutus berterusan, dan pemutus acuan logam untuk memastikan kualiti produk yang stabil dan boleh dipercayai.

-

Kawalan kualiti

Kawalan kualitiPemantauan komprehensif semasa proses pemutus, melaksanakan tiga peringkat pengesanan spektrometer (sebelum, semasa, dan selepas pemutus) untuk memastikan ketepatan dan konsistensi komposisi bahan.

-

Keupayaan pengeluaran yang kuat

Keupayaan pengeluaran yang kuatDilengkapi dengan lebih daripada 80 mesin CNC maju, pelarik CNC, dan pusat pemesinan untuk mencapai pengeluaran bersepadu dari bahan ke produk siap.

-

Ujian berwibawa

Ujian berwibawaDapat memberikan laporan ujian yang berwibawa untuk pelanggan yang memerlukan, memastikan produk memenuhi piawaian prestasi mekanikal yang ketat.

-

Penyesuaian

PenyesuaianMenawarkan perkhidmatan reka bentuk dan penyesuaian yang diperibadikan berdasarkan ciri-ciri produk dan ciri-ciri aplikasi pelanggan, memilih dan mewujudkan galas pelinciran diri yang sesuai untuk produk mereka.

-

Falsafah perniagaan

Falsafah perniagaanMematuhi falsafah perniagaan "kesederhanaan dan keharmonian, integriti sebagai asas," yang bertujuan untuk kepuasan pelanggan dan berusaha untuk membina jenama yang sangat baik.